Die 5S-Methode in Arbeitsumgebungen – so gelingt die Implementierung

Sie möchten Ihre Arbeitsumgebung mit der 5S-Methode optimieren? Wir zeigen Ihnen, wie die Implementierung gelingt.

Kommt Ihnen der Satz „Wenn ich das nur an den richtigen Platz gelegt hätte...“ bekannt vor? Falls ja, könnte es sein, dass Ihr Betrieb im Moment nicht optimal läuft. Wertvolle Zeit geht bei der Suche nach den richtigen Materialien verloren, was in der Regel mit einem Produktivitätsverlust einhergeht. Warum Zeit verlieren, wenn es besser geht? Hier erfahren Sie, wie Sie Ihre Prozesse mit der 5S-Methode optimieren.

WOFÜR STEHEN DIE 5S?

Die 5S-Methode ermöglicht eine kontinuierliche Optimierung der Arbeitsabläufe. Durch Beachtung der fünf Regeln können die Mitarbeiter die Arbeitsumgebung sauber und übersichtlich halten. So sorgt die 5S-Methode für mehr Produktivität. Und sie trägt zu mehr Konzentration und Sicherheit bei. „Sicherheit“ könnte das sechste S sein.

Die 5S-Methode stammt aus Japan und wurde in den Produktionshallen der Toyota-Werke eingeführt. Ziel war es, die Geschäftsprozesse „schlanker“ und damit produktiver zu gestalten. Um dies zu erreichen, werden die folgenden fünf Regeln der 5S-Methode angewandt:

S1: Aussortieren oder SEIRI

SEIRI bedeutet, nur das zu behalten, was man braucht. Viele Menschen trennen sich ungern von Gegenständen. Das hat einen großen Einfluss auf die Ordnung und Sauberkeit am Arbeitsplatz. Um Platz zu schaffen, sollten Sie nur das aufbewahren, was Sie für die Arbeit brauchen: Das bedeutet Aussortieren. Denken Sie an kaputte oder beschädigte Gegenstände, Geräte, die Sie schon lange nicht mehr benutzt haben, oder Werkzeug, das ersetzt werden muss. Es klingt selbstverständlich, aber viele Arbeitsplätze sind voll von überflüssigen Gegenständen. Das erhöht das Risiko, zu stürzen, zu stolpern, zusammenzustoßen oder auszurutschen.

Beginnen Sie also damit, unnötige Gegenstände aus Ihrem Arbeitsbereich zu entfernen.

S2: Aufräumen oder SEITON

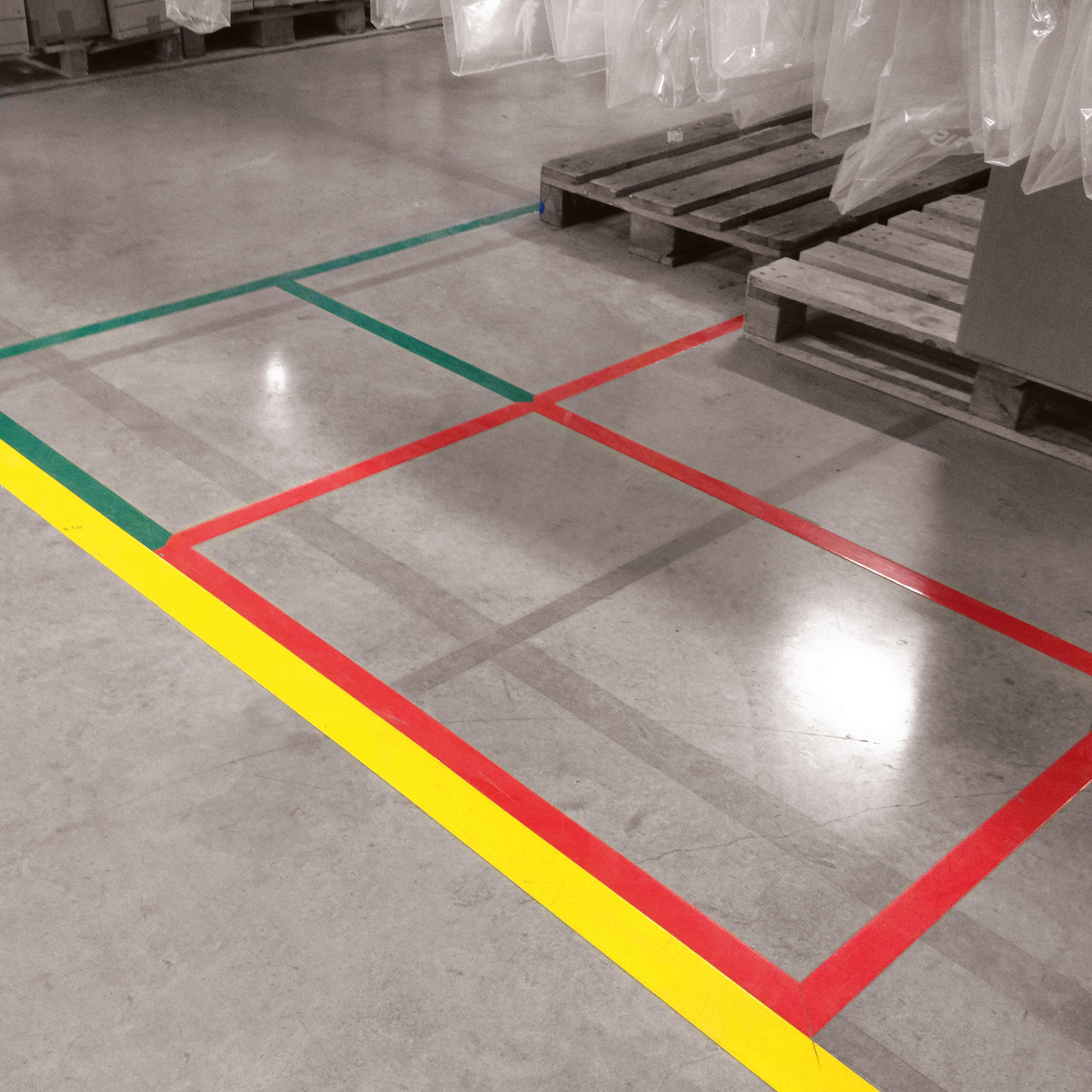

Bei SEITON lautet das Motto: „Ein Platz für alles und alles an seinem Platz“. Es ist wichtig, Materialien und Güter am richtigen Ort aufzubewahren oder zu lagern. Durch optimale Aufbewahrung vermeiden Sie Zeitverschwendung und Fragen wie: „Weiß jemand, wo ich das finde?“ Außerdem können Sie durch mehr Ordnung den Arbeitsbereich besser organisieren und die Produktivität steigern. Wie funktioniert das am besten? Die Antwort ist einfach. Beginnen Sie damit, Werkzeugen einen festen Platz zuzuweisen. Darüber hinaus empfehlen wir die Verwendung von Bodenmarkierungen. Diese vorbeugende Maßnahme verhindert, dass Mitarbeiter Güter einfach mitten im Lager abstellen. Bodenmarkierungen eignen sich für viele Anwendungsbereiche: von Linienmarkierungen zur Abgrenzung von Zonen über rutschfeste Bodenmarkierungsbänder bis hin zu diversen Markierungsformen.

S3: Sauberkeit oder SEISO

Die Arbeitsumgebung ist jetzt von unnötigen Gegenständen befreit (SEIRI) und die benötigten Geräte sind ordentlich und organisiert verstaut (SEITON). Zeit für den dritten Schritt: SEISO oder die Reinigung des Arbeitsplatzes. Ein sauberer Arbeitsplatz sorgt nicht nur für mehr Wohlbefinden. Er zeigt auch mögliche Probleme auf. Technische Probleme wie auslaufendes Öl lassen sich rechtzeitig bemerken, wenn die Maschine sauber ist. Ist dies nicht der Fall, merken Sie das Problem eventuell erst, wenn es zu spät ist. Das kann unangenehme Folgen haben, z. B. Ausfallzeiten. Aus gutem Grund ist die Reinigung ein fester Bestandteil der Inspektionscheckliste. Sie trägt zur Aufrechterhaltung eines sicheren Arbeitsplatzes bei.

Legen Sie daher Reinigungsregeln und -standards für die Instandhaltung fest, um einen vorzeitigen Verschleiß der Maschinen zu vermeiden.

S4: Standardisieren oder SEIKETSU

Zeit, um den Arbeitsplatz in Ordnung zu halten. Richten Sie Verfahren, Zeitpläne und Regeln ein und sorgen Sie für deren Einhaltung. Dies schafft Routine bei der Umsetzung der oben genannten Maßnahmen. Mit Standardisierung (SEIKETSU) schaffen Sie Abläufe und vermeiden unangenehme Überraschungen.

Bodenmarkierungen sind auch hier hilfreich, um an die Sicherheitsregeln zu erinnern.

S5: Konformität oder SHITSUKE

Um langfristig von den ersten vier S zu profitieren, ist es wichtig, dass die Regeln durchgesetzt werden. Ziel ist es, eine Sicherheitskultur am Arbeitsplatz zu schaffen. Überprüfen Sie, ob das Personal alle Präventionsmaßnahmen befolgt, und greifen Sie ein, wenn dies nicht der Fall ist. Wir empfehlen hierzu Checklisten und Audits.

Warum nicht 5S + 3?

Es versteht sich von selbst, dass die Anwendung von 5S zur Sicherheit am Arbeitsplatz beiträgt. Das ist das Ziel von Boplan! Vorbeugende Maßnahmen, die Ordnung und Sauberkeit am Arbeitsplatz in den Vordergrund stellen, helfen Unfälle oder Schäden an der Infrastruktur zu vermeiden. Deshalb schlagen wir vor, ein sechstes S hinzuzufügen: für Sicherheit. Auch Schutz (Security) und Zufriedenheit (Satisfaction) sind sinnvolle Erweiterungen des Konzepts. Diese gehen über rein präventive Maßnahmen hinaus: Wir empfehlen ein umfassendes Schutzkonzept. Nur so sind Sie im Fall des Falles vor Unfällen und Schäden geschützt.

Abhängig von Ihrem Sicherheitsproblem und der Arbeitsumgebung können Sie zwischen verschiedenen Sicherheitslösungen wählen: von Rammschutzplanken bis hin zu Fallschutz.

Wir beraten Sie gerne zu der am besten geeigneten Sicherheitslösung. Kontaktieren Sie uns einfach, um mehr über geeignete Sicherheitslösungen für Ihre Umgebung zu erfahren.

Was sind die Vorteile der 5S-Methode?

Jede Methode oder Regel hat ihre Vor- und Nachteile. Damit 5S optimal funktioniert, ist Zusammenarbeit erforderlich. Wer Güter oder Geräte nicht an der richtigen Stelle aufbewahrt, behindert die Arbeit der anderen und erschwert den Betrieb. Alle Mitarbeiter müssen sich konsequent an die Regeln halten. Das ist nicht immer einfach.

Aber Übung macht den Meister, und in diesem Fall bringt sie viele Vorteile mit sich:

- 5S ist einfach umzusetzen und verbessert die Arbeitsbedingungen.

- 5S stärkt den Zusammenhalt und den Teamgeist.

- 5S fördert einen aufgeräumten Arbeitsplatz und vermeidet herumliegendes Material. Dies hilft, Stolper- und Sturzunfälle zu vermeiden. Damit ist 5S eine wichtige Präventivmaßnahme für mehr Sicherheit am Arbeitsplatz, was wiederum für eine positive Wahrnehmung des Unternehmens sorgt.

- 5S verschafft den Mitarbeitern einen klaren Überblick. Zum Beispiel hilft die Verwendung von Bodenmarkierungen zur Kennzeichnung von Zonen, den Arbeitsbereich aufgeräumt zu halten und erleichtert das Auffinden von Gütern oder Materialien. Das wiederum spart Zeit.

- 5S trägt zur Produktivität und indirekt zur Umsatzsteigerung bei.

Wie wenden Sie die 5S-Methode an?

Nun, da Sie wissen, was 5S bedeutet, ist es an der Zeit, das Prinzip anzuwenden. Ein schrittweises Vorgehen ist für die Optimierung Ihrer Geschäftsprozesse unerlässlich. Mit einem organisierten Ansatz machen Sie jeden Bereich Ihres Betriebs sichtbar und können feststellen, ob die 5S befolgt werden. So gehen Sie systematisch vor und stellen sicher, dass Sie nichts übersehen. Versuchen Sie, die folgenden Fragen zu beantworten:

- Wie oft verwende ich dieses Werkzeug oder Material? Brauche ich mehr als eines? Ist die Antworten auf diese Fragen „nie“ bzw. „nein“? Dann entfernen Sie es aus der Arbeitsumgebung, um für mehr Ordnung zu sorgen. (Sortieren – SEIRI)

- Liegen die Gegenstände an der richtigen Stelle? Kann ich sie leicht finden? Ist die Antworten auf diese Fragen „nein“? Dann überlegen Sie, wie Sie ihnen einen festen Platz zuweisen können. So können sie von allen leichter gefunden werden. (Aufräumen – SEITON)

- Werden die Maschinen regelmäßig gewartet? So haben Sie einen besseren Überblick über den Zustand Ihrer Maschinen und können bei technischen Problemen schneller eingreifen. (Sauberkeit – SEISO)

- Haben Sie bemerkt, dass die Regeln nicht mehr befolgt werden und die Menschen in alte Gewohnheiten verfallen? Dann wissen Sie, dass die Regeln deutlicher gemacht werden müssen. Sorgen Sie für Standardisierung und Hinweise am Arbeitsplatz. Dies kann durch das Anbringen von Bodenmarkierungen oder Sicherheitsprodukten, die die Sichtbarkeit erhöhen, erreicht werden. Verfahrensanweisungen und Zeitpläne sind ebenfalls hilfreich. (Standardisieren – SEIKETSU)

- Regelmäßige Audits helfen dabei, die Arbeitsumgebung in Ordnung zu halten. (Konformität – SHITSUKE)

Möchten Sie noch einen Schritt weiter gehen und sich neben der Prävention auch auf den Schutz konzentrieren? Wir beraten Sie gerne zu Sicherheitslösungen für Ihre Arbeitsumgebung. Nehmen Sie unverbindlich Kontakt mit uns auf oder werfen Sie einen Blick in unseren Katalog, um sich zu informieren und Anregungen zu erhalten.